Oleh: Abdul Choliq*

Baja merupakan material teknik memiliki peran yang sangat fundamental dan dominan dalam kehidupan manusia. Hampir semua barang yang ada di sekitar kita melibatkan baja sebagai materialnya meskipun tidak secara total. Baja merupakan tulang punggung kontruksi, industri dan infrastruktur yang menopang peradaban manusia. Sifatnya baja yang kuat, tahan lama, dan mampu menahan beban berat menjadikannya material pilihan untuk struktur yang kuat. Peran baja dapat dilihat dari berbagai sektor, antara lain kontruksi, transportasi, alat rumah tangga, manufaktur, otomotif, kedirgantaraan, bahkan medis. Pada sektor kontruksi dan infrastruktur, baja digunakan sebagai kerangka gedung pencakar, jembatan, terowongan, dan rel kereta api. Pada sektor transportasi, baja digunakan untuk komponen. Kendaraan bermotor, kapal laut, hingga pesawat terbang. Rangka dan bodi mobil, mesin, dan bagian-bagian struktural kapal, rel kereta api dominan dibuat dari baja. Peralatan rumah tangga seperti alat dapur, panci, sendok, garpu, hingga kompor dan oven, terbuat dari baja tahan karat. Kulkas, mesin cuci, dan peralatan elektronik, pegas pada kasur juga terbuat dari baja. Dalam industri manufaktur baja digunakan untuk membuat berbagai macam mesin industri, alat berat, dan perkakas. Mulai dari mesin di pabrik hingga alat-alat pertanian, baja memastikan peralatan tersebut kuat, efisien, dan tahan lama. Dalam bidang energi, pipa distribusi minyak dan gas, menara transmisi listrik, serta turbin angin menggunakan baja karena kekuatannya dan ketahanannya terhadap korosi.

Muncul pertanyaan, dari mana baja berasal dan bagaimana cara membuatnya hingga memiliki spesifikasi tertentu dan dapat digunakan untuk membuat komponen-komponen dari suatu kontruksi. Baja tersedia di alam namun masih dalam bentuk bijih besi kotor yang bercampur dengan mineral, tanah dan bebatuan. Bijih besi tersebut ditambang untuk diekstrak. Proses penambangannya umumnya terbagi dalam beberapa langkah. Yang pertama adalah eksplorasi untuk mencari dan mengidentifikasi cadangan bijih besi, sebab tidak semua tanah kaya akan bijih besi. Tahap ini melibatkan survei geologi, pengambilan sampel tanah, dan pengeboran inti untuk menentukan lokasi, ukuran, dan kualitas deposit bijih. Tahap selanjutnya setelah cadangan bijih besi ditemukan adalah pembuatan rencana penambangan secara terperinci meliputi metode ekstraksi, peralatan yang dibutuhkan, dan strategi pengelolaan lingkungan serta keselamatan. Pada tahap penambangan bijih besi, ada dua metode yang bisa dilakukan, yaitu penambangan penambangan terbuka (Open-Pit Mining) di mana lapisan tanah dan batuan penutup (overburden) diangkat untuk mengambil bijih besi di bawahnya mesin-mesin berat. Metode kedua adalah penambangan bawah tanah (Underground Mining) yang digunakan untuk mengambil deposit bijih yang berada sangat dalam di bawah permukaan. Metode ini memanfaatkan terowongan dan sumur untuk mengakses bijih. Bijih besi hasil penambangan mengandung banyak kotoran. Oleh karena itu, bijih besi harus dibersihkan untuk meningkatkan kadar besi (Fe). Proses ini meliputi penghancuran (crushing) untuk memperoleh bijih besi dengan ukuran yang lebih kecil kemudian digiling (grinding) menjadi partikel halus. Selanjutnya bijih besi dipisahkan dengan berbagai pengotor menggunakan magnetik separator, flotasi, atau pemisahan secara gravitasi. Untuk memudahkan penyimpanan dan pemindahan pada saat peleburan maka bijih besi di buat menjadi pelet dengan cara disinter.

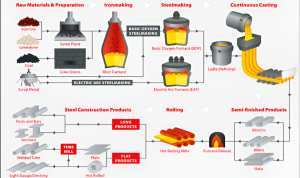

Tahap awal pembuatan baja yang adalah memproduksi besi kasar dari bijih besi. Proses ini dilakukan dengan melebur bijih besi di dalam tungku yang sangat besar dan tinggi yang disebut tanur tiup/tanur tinggi (blast furnace). Material dimasukan melalui bagian atas tanur tiup. Material tersebut meliputi bijih besi, kokas (bahan bakar dari batu bara yang dipanaskan), dan batu kapur/limestone (untuk mengikat kotoran). Udara panas dihembuskan dari bagian bawah tanur sehingga membakar kokas dan menghasilkan panas yang luar biasa. Panas ini menyebabkan bijih besi meleleh dan bereaksi. Kokas berfungsi sebagai agen pereduksi untuk menghilangkan oksigen dari bijih besi, dan batu kapur bereaksi dengan kotoran (seperti silika dan alumina) membentuk terak (slag). Hasil dari pembakaran ini berupa besi cair yang sudah meleleh, sedangkan kotoran/terak mengapung di bagian atasnya dikeluarkan dari bagian bawah tanur. Besi cair ini disebut besi kasar (pig iron). Produk ini masih memerlukan pemurnian ulang dan penambahan unsur-unsur lain untuk memperbaiki sifat-sifatnya. Sampai tahap ini, disebut sebagai industri hulu baja.

Tahap selanjutnya adalah konversi besi kasar menjadi baja. Pada tahap ini dilakukan peleburan kedua untuk pemurnian dengan penambahan kokas dan limestone. Pada tahap ini juga dilakukan penambahan unsur-unsur pemadu serta baja bekas (scrap). Peleburan di lakukan di dalam Basic Oxygen Furnace (BOF). Besi kasar cair dimasukkan ke dalam tungku BOF kemudian oksigen murni bertekanan tinggi ditiupkan ke dalam besi cair. Oksigen akan bereaksi dengan karbon dan pengotor lain, membakarnya dan mengeluarkannya dalam bentuk gas atau terak. Peleburan juga bisa dilakukan dengan Electric Arc Furnace (EAF). Besi kasar, baja scrap, kokas dan limestone dilelehkan di dalam tungku listrik dengan elektroda karbon yang menghasilkan panas sangat tinggi dari busur listrik. setelah baja meleleh, unsur pemadu seperti seperti nikel, kromium, atau mangan ditambahkan dalam komposisi tertentu. Pemaduan ini dilakukan untuk meningkatkan kekuatan, ketahanan korosi, dll. Selanjutnya baja cair yang sudah dipadu dituang dalam ladle untuk dicetak.

Hilirisasi industri baja adalah pengecoran untuk menghasilkan produk baja. Baja cair dituangkan secara terus-menerus ke dalam cetakan pendingin yang lazim disebut dengan continous casting. Baja yang keluar dari cetakan berbentuk lembaran panjang atau balok lembaran (slab), batangan kecil(billet), atau batangan besar(bloom) yang masih panas. Sampai tahap ini produk bisa dijual ke pabrik-pabrik pembentukan baja menjadi produk akhir. Baja yang baru dicetak kemudian diolah lebih lanjut dengan proses pengerolan, ektruksi, penempaan, dll. Proses ini membentuk baja menjadi produk akhir seperti pelat, balok H, rel kereta api, kawat, dll. Dampak positif dan negatif meskipun baja sangat penting, produksinya juga memiliki dampak yang signifikan. Dampak positif pembangunan ekonomi: industri baja menciptakan banyak lapangan kerja, mulai dari pertambangan bijih besi hingga manufaktur dan konstruksi. Hal ini mendorong pertumbuhan ekonomi baik di tingkat nasional maupun global. Inovasi teknologi: kebutuhan akan baja yang lebih kuat, lebih ringan, dan lebih tahan korosi mendorong inovasi dalam ilmu material. Ini menghasilkan pengembangan jenis-jenis baja baru yang lebih efisien dan ramah lingkungan. Dampak negatif lingkungan: proses produksi baja, terutama di masa lalu, dikenal menghasilkan emisi gas rumah kaca yang besar. Namun, industri baja terus berupaya mengurangi dampak ini melalui teknologi baru seperti penangkapan karbon dan daur ulang baja. Dampak sosial: pembangunan pabrik baja terkadang menimbulkan isu sosial dan lingkungan di masyarakat sekitar, seperti polusi udara atau air. Namun, hal ini bisa diminimalisir dengan regulasi yang ketat dan pendekatan yang berkelanjutan. Secara keseluruhan, baja adalah fondasi peradaban modern. Penggunaan baja telah meningkatkan kualitas hidup manusia secara drastis, menyediakan keamanan dan kenyamanan yang tidak pernah ada sebelumnya. Ke depannya, inovasi dalam industri baja akan terus membentuk masa depan kita, membuatnya semakin kuat dan berkelanjutan.***

*Penulis adalah Abdul choliq Dosen Teknik Mesin Universitas Pamulang