Oleh : Moehammad Denny Nusa Putra*

Pendahuluan

Pernahkah Anda terpikir, bagaimana cara memastikan sebuah jembatan besar atau tangki gas raksasa tidak tiba-tiba retak dan ambruk? Di balik kokohnya bangunan-bangunan itu, ada proses pengelasan (welding) yang luar biasa. Namun, hasil lasan yang terlihat mulus dari luar belum tentu “sehat” di dalamnya. Bisa saja ada retak halus atau rongga udara yang bersembunyi. Kalau dibiarkan, ini bisa jadi bom waktu yang membahayakan nyawa.

Di sinilah peran penting Non-Destructive Testing atau NDT. Singkatnya, NDT adalah metode “cek kesehatan” untuk logam tanpa harus merusak atau memotong bagian tersebut. Ibarat manusia yang sedang rontgen di rumah sakit, logam pun butuh dicek agar kita tahu kondisinya tanpa perlu membelahnya.

Apa Itu Sinergi Pengelasan dan NDT?

Secara mendasar, pengelasan adalah proses penyambungan dua material logam menggunakan panas. Namun, proses ini sangat rentan terhadap cacat seperti inklusi terak (slag), kurangnya fusi, hingga retak mikro. NDT hadir sebagai metode inspeksi untuk mendeteksi cacat-cacat tersebut tanpa merusak atau memotong bagian yang diperiksa.

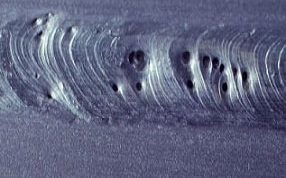

Gambar 1. Cacat Las Porosity

(Sumber: https://share.google/SLVH2h89QHVviHrq6)

Mengapa NDT Menjadi Syarat Mutlak dalam Pengelasan?

Tanpa NDT, kualitas sebuah lasan hanya bisa ditebak dari tampilan luarnya saja. NDT diperlukan untuk menjamin bahwa sambungan tersebut memenuhi standar keamanan internasional (seperti ASME atau AWS). Alasan utamanya adalah efisiensi biaya dan keamanan; jauh lebih murah melakukan uji ultrasonik pada sebuah pipa daripada harus mengganti seluruh jalur pipa yang meledak akibat kebocoran lasan yang tidak terdeteksi.

Siapa Saja yang Terlibat dalam Proses Ini?

Kolaborasi ini melibatkan dua peran krusial: Welder (Tukang Las) dan NDT Inspector. Seorang Welder bertanggung jawab mengeksekusi penyambungan sesuai prosedur (Welding Procedure Specification), sementara NDT Inspector berperan sebagai “hakim” yang memverifikasi apakah hasil kerja tersebut layak atau perlu dilakukan perbaikan (repair).

Di Mana Saja Implementasi Ini Dilakukan?

Keterkaitan ini ditemukan di hampir seluruh proyek rekayasa berat. Mulai dari pembangunan kapal di galangan, pemasangan pipa bawah laut di sektor lepas pantai (offshore), hingga perakitan rangka pesawat terbang yang membutuhkan presisi tinggi.

Gambar 2. Pengujian Tak Rusak (NDT) Pada Sebuah Instalasi Pipa Tekanan Tinggi

(Sumber: https://share.google/1RvAETxXaej3JZH5U)

Kapan Proses Inspeksi NDT Dilakukan?

Inspeksi tidak hanya dilakukan saat pengelasan selesai. NDT diterapkan dalam tiga tahap:

1. Sebelum Pengelasan: Memastikan material dasar bersih dan bebas cacat.

2. Selama Pengelasan: Memeriksa kualitas setiap lapisan lasan (interpass).

3. Setelah Pengelasan: Pengujian akhir untuk menentukan keberhasilan sambungan secara keseluruhan.

Bagaimana Cara Kerja NDT Mendeteksi Cacat Las?

NDT menggunakan berbagai fenomena fisika untuk “melihat” ke dalam logam. Beberapa metode yang paling umum digunakan dalam pengelasan adalah:

1. Radiography Test (RT): Menggunakan sinar-X untuk melihat isi dalam lasan, mirip seperti rontgen medis.

Gambar 3. Proses Radiographic Testing

(Sumber: https://share.google/W8V6MCOZn3VKnX2nA)

2. Ultrasonic Test (UT): Memanfaatkan gelombang suara frekuensi tinggi yang memantul jika menabrak cacat di dalam sambungan.

Gambar 4. Proses Ultrasonic Testing

(Sumber: https://share.google/tTIUNT6gAXBI7Fe8Q)

3. Magnetic Particle Inspection (MPI): Menggunakan serbuk magnet untuk mendeteksi retak di permukaan atau sedikit di bawah permukaan.

Gambar 5. Proses Magnetik Testing

(Sumber: https://share.google/7Q91ORzAu4JCjSp53)

4. Dye Penetrant Test (PT): Menggunakan cairan berwarna yang meresap ke dalam celah retak yang sangat halus.

Gambar 6. Proses Penetrant Testing

(Sumber: https://share.google/D0P29cdozvLLgajh2)

Kesimpulan

Uji Tak Rusak (NDT) dan pengelasan adalah dua sisi mata uang yang tidak bisa dipisahkan. NDT memberikan mata bagi para insinyur untuk memastikan bahwa setiap tetes logam cair yang membeku dalam sebuah sambungan benar-benar kuat, aman, dan tahan lama.***

*Penulis adalah Mahasiswa Prodi Teknik Mesin Universitas Pamulang